Vinutí vláken je jedním z výrobních procesů kompozitů s pryskyřičnou matricí.Existují tři hlavní formy vinutí: toroidní vinutí, rovinné vinutí a spirálové vinutí.Tyto tři metody mají své vlastní charakteristiky a metoda mokrého navíjení je nejrozšířenější kvůli relativně jednoduchým požadavkům na vybavení a nízkým výrobním nákladům.

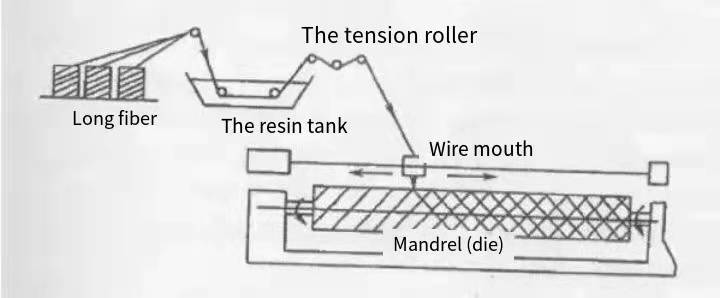

Za podmínek kontroly tahu a předem stanoveného tvaru čáry se souvislé vlákno nebo tkanina impregnovaná pryskyřičným lepidlem kontinuálně, rovnoměrně a pravidelně navíjí na jádrovou formu nebo výstelku pomocí speciálního navíjecího zařízení a poté ztuhne při určité teplotě, aby se stal metoda lisování kompozitních materiálů určitých tvarových výrobků.Schéma zpracování procesu formování vinutí vláken:

Existují tři hlavní formy vinutí (obr. 1-2): toroidní vinutí, rovinné vinutí a spirálové vinutí.Kroužek k vyztuženým materiálům formy a osy jádra pod úhlem téměř 90 stupňů (obvykle 85-89) ve směru průběžného vinutí na trnu, vyztužené materiály s jádrem matrice na obou koncích pólového otvoru tečnou a průběžnou navíjení ve směru roviny na trn, spirálově navinutý vyztužený materiál a s tečnou na obou koncích trnu, ale na spirálovém trnu průběžné navíjení na trn.

Vývoj technologie navíjení vláken úzce souvisí s vývojem výztužných materiálů, pryskyřičných systémů a technologických vynálezů.Ačkoli za dynastie Han mohl být proces výroby zbraňových tyčí, jako jsou Gorilli a halapartna, vyroben impregnací laku dlouhými dřevěnými tyčemi plus podélným bambusem a kruhovým hedvábím, technika navíjení vláken se stala technologií výroby kompozitních materiálů až v r. 50. léta 20. století.V roce 1945 bylo technologií navíjení vláken úspěšně vyrobeno první zařízení pro zavěšení kol bez pružin a v roce 1947 byl vynalezen první stroj na navíjení vláken.S vývojem vysoce výkonných vláken, jako jsou uhlíková vlákna a aramongová vlákna, a vzhledem k mikropočítačem řízenému navíjecímu stroji se proces navíjení vláken jako vysoce mechanizovaná technologie výroby kompozitního materiálu rychle vyvinul a byl aplikován téměř ve všech možných oblastech. od 60. let 20. století.

O nás:hebeiYuniu Fiberglass Manufacturing Co., LTD.Vyrábíme a prodáváme především výrobky ze skleněných vláken typu e, jako je roving ze skleněných vláken, sekané hedvábí ze skleněných vláken, sekaná plsť ze skleněných vláken, gingham ze skleněných vláken, vpichovaná plsť, tkanina ze skleněných vláken a tak dále.V případě potřeby nás prosím volně kontaktujte.

Podle různent chemikální a fyzický stav of pryskyřičný podklad při balení, balení techniques lze rozdělit na suché, mokré a polosuché metody:

1. Suché

Suché navíjení používá předimpregnovanou pásku ve fázi B po předběžné impregnaci.Předimpregnované pásy jsou vyráběny a dodávány ve speciálních závodech nebo dílnách.Pro suché navíjení by se měl pás předem namočené příze zahřát a změkčit na navíjecím stroji před navinutím do jádrové formy.Kvalitu předimpregnované příze lze přesně kontrolovat, protože obsah lepidla, velikost a kvalitu pásky lze detekovat a třídit před navinutím.Výrobní účinnost suchého navíjení je vyšší, rychlost navíjení může dosáhnout 100-200 m/min a pracovní prostředí je čistší.Zařízení pro navíjení za sucha je však složitější a dražší a mezilaminární pevnost ve smyku navíjených výrobků je nižší.

2. Mokrý

Metoda navíjení za mokra spočívá v navíjení vlákna na matrici přímo pod kontrolou tahu po svazku a lepidle a poté ztuhnutí.Zařízení pro navíjení za mokra je relativně jednoduché, ale protože se pás příze navíjí bezprostředně po ponoření, je obtížné kontrolovat a kontrolovat obsah lepidla ve výrobku během procesu navíjení.Mezitím se v produktu snadno vytvoří defekty, jako jsou bubliny a póry, když rozpouštědlo v roztoku lepidla ztuhne, a napětí je také obtížné kontrolovat během navíjení.Pracovníci přitom pracují v těkavé atmosféře rozpouštědel a v prostředí létajících vláken krátkých vlasů, pracovní podmínky jsou špatné.

3. Polosuchá metoda

Ve srovnání s mokrým procesem přidává polosuchý proces sušící zařízení na cestě od máčení vlákna k navíjení do formy jádra a v podstatě odvádí rozpouštědlo v roztoku lepidla z přízové pásky.Na rozdíl od suchého procesu se polosuchý proces nespoléhá na komplexní sadu předimpregnačních zařízení.Ačkoli obsah lepidla ve výrobku není snadné přesně kontrolovat v procesu jako mokrý způsob a více než sada mezisušicích zařízení než mokrý způsob, pracovní náročnost pracovníků je větší, ale bubliny, pórovitost a další vady v produkt je výrazně snížen.

Tyto tři metody mají své vlastní charakteristiky a metoda mokrého navíjení je nejrozšířenější kvůli relativně jednoduchým požadavkům na vybavení a nízkým výrobním nákladům.Výhody a nevýhody tří způsobů navíjení jsou porovnány v tabulce 1-1.

Tabulka 1-1 Poměr deseti tisíc metod tří procesů navíjení

| Porovnejte projekt proces | Suché vinutí | Mokré vinutí | Polosuché vinutí |

| Stav čištění místa vinutí | Nejlepší | Nejhorší | Stejná jako suchá metoda |

| Specifikace vyztuženého materiálu | Ne všechny specifikace Může být použito | Jakékoli specifikace | Jakékoli specifikace |

| Problémy mohou být s uhlíkovými vlákny | Tady není žádný | Floss může vést Příčina selhání | Tady není žádný |

| Kontrola obsahu pryskyřice | Nejlepší | Nejtěžší | Ne nejlepší, trochu jinak |

| Podmínky skladování materiálu | Musí být v chladničce a uloženy v záznamech | Není problém s ukládáním | Podobně jako u metody je doba skladování krátká |

| Poškození vláken | Spíše | Alespoň šance | Menší šance |

| Zajištění kvality produktu | Mít v některých ohledech výhodu | Jsou vyžadovány přísné postupy kontroly kvality | Podobně jako suchá metoda |

| Výrobní náklady | Nejvyšší | Minimum | O něco lepší než mokrý způsob |

| Vytvrzování při pokojové teplotě | To nemůže být | smět | smět |

| Oblast použití | Aerospace/Letecký a kosmický průmysl | Široce používané v | Podobné jako suché |

Čas odeslání: 20. prosince 2021